信息詳情

自動涂裝生產線技術方案

智晟盛遠涂裝生產線采用環軌吊掛的輸送方式,配備優良電葫蘆。整條生產線配有清掃室、油漆室、烘干室以及上、下件工位。

1、清掃室概述:

清掃室采用高壓空氣為清掃工具。在清掃室兩側的墻壁上設有多組高壓空氣噴嘴,接通氣源后,形成一道風幕。工件在電葫蘆的帶動下,經過風幕區,高壓空氣將工件表面的灰塵吹落。為了防止灰塵溢出且不妨礙工件進出,在進出件端設置平開大門。在清掃室外部設置除塵裝置。

2、除塵裝置概述:

為清理吹掃時產生的粉塵、金屬顆粒物等雜質,在清掃室一側開有通風管道將煙氣送入濾筒除塵器。濾筒采用PTFE覆膜濾筒,具有性能穩定,重復利用度高等特點。收集的灰塵落入下部積灰斗,隨后落入指定容器中。

3、油漆室概述:

油漆室作為油漆噴涂場所,在油漆室設置油漆涂裝池。工件到達涂裝池上方電葫蘆自動停止,鏈條下降將工件放入到涂裝池中進行涂裝。因為油漆放在涂裝池內會揮發氣體,所以需要為油漆室配置廢氣處理設備以及可燃氣體濃度警報儀。

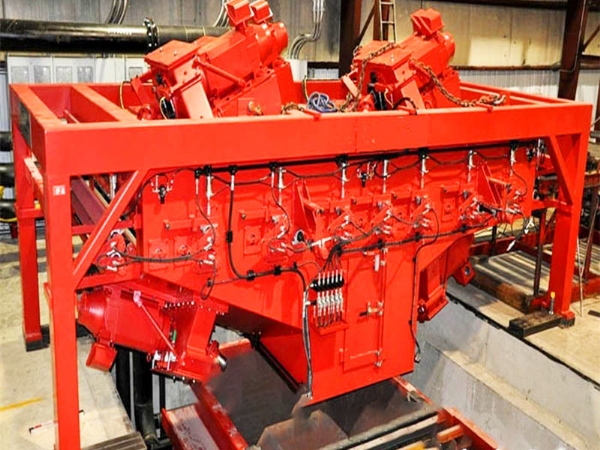

自動涂裝生產線

4、廢氣處理設備概述:

油漆揮發產生的廢氣通過過濾棉吸附+活碳吸附+高空排放的形式進行處理。經過優良過濾棉過濾顆粒物后,剩余廢氣進入活碳吸附設備進行處理。利用活碳表面較大的吸附面積,將廢氣中的其他雜質吸附阻攔。吸附后產生的氣體通過排風煙囪高空排放,其內各物質成分的含量遠低于GB16297-1996 《大氣污染物綜合排放標準》的相關規定。

5、烘干室概述:

烘干室尺寸為長20米、寬2米、高2米。烘干室主框架采用120×6方鋼管接焊而成,輔框架采用80x4、50x3方鋼管,墻體材料采用75mm巖棉夾心復合板,兩端采用風幕機密封。

烘干室加熱方式采用然氣加熱,風循環采用前送風后吸風的方式,通過連接管路與室外加熱爐串聯,形成熱循環通道,加熱爐采用意大利進口利雅路RS70兩段火燃氣燃燒器,特大供熱量力為70萬kcal/h。通過熱交換器將熱量輸送到烘干室內,熱風從室體頂部一端進入,經過工件表面,加速工件表面分子運動速度,加速烘干速度。烘干室底部設有排風管道,由烘干產生的廢氣通過防爆風機送入凈化設備凈化后排放,按室內容積每小時換氣一次的方式定時排向環保凈化設備,通過環保設備凈化處理后進行排放。

為保證生產平安,烘干一段時間后排風系統開啟,抽取烘干室內烘干產生的廢氣進入廢氣處理裝置(與噴漆室共用)處理。

當前位置:

當前位置:

咨詢電話:151-5368-7113

咨詢電話:151-5368-7113

噴粉設備

噴粉設備

2021-5-18

2021-5-18 1090

1090

首頁

首頁

產品

產品

電話

電話